Mit dem Zapfen an der Ecke

Produktion. Die Fensterbranche hat den Langlochzapfen neu entdeckt. Was vor ein paar Jahren von verschiedenen Werkzeugherstellern an Messen präsentiert wurde, haben zwei Schweizer Betriebe nun in einer bisher nicht dagewesenen Komplexität umgesetzt.

Hoch über dem Hallwilersee im luzernischen Schongau fand Ende des vergangenen Jahres eine Premiere statt: Die Stutz Fensterbau-Schreinerei AG stellte ihre Fensterproduktion beinahe komplett auf eine Eckverbindung mit Langlochzapfen um. Und in diesen Wochen zieht die Gebr. Scheiwiller AG aus dem st. gallischen Ebnat-Kappel nach.

In Deutschland gibt es zwar schon Fensterbauer, die in gewissen Bereichen mit solchen Systemen arbeiten, und auch die Verbindung an sich ist bekannt. Der Anspruch der beiden Schweizer Fensterhersteller war es jedoch, möglichst viele Fenster auf diese Art zu produzieren. Das heisst nebst den Standardmodellen auch Sonderanfertigungen bis hin zu Denkmalschutzfenstern.

Auslöser für das Unterfangen war in beiden Fällen der Ersatz der 30 Jahre alten Winkelanlage, auf der bis anhin die Schlitz-Zapfen-Verbindung hergestellt wurde. Den Betrieben, die beide zur FenLife-Gruppe gehören, war schnell klar, dass sie ihre Fenster künftig auf einem Bearbeitungszentrum herstellen wollen. Der Grund war einfach: Der Nachbearbeitungsaufwand – insbesondere auf der Kehlmaschine – war sehr gross. Fensterbearbeitungszentren (BAZ) hingegen erlauben das Produzieren von komplett fertig maschinierten Friesen.

Da es sich für beide Betriebe mit 20 bis 30 Mitarbeitern um eine nicht unerhebliche Investition handelte, beschloss man, das Projekt zusammen anzupacken und die Tre Innova AG aus Hünenberg ZG mit der Evaluation sowie Projektleitung zu beauftragen. Die Experten für Maschinen- und Produktionstechnik führten anhand der Betriebskennzahlen eine detaillierte Ist-Analyse durch. Sprich: Wie verteilen sich die Stunden auf die einzelnen Kostenstellen? Welche Profile werden wie oft produziert? Wie viele Stunden fallen pro Quadratmeter Fenster an? Und so weiter. «Im Fensterbereich haben diese Werte einen grossen Einfluss auf die Wahl der Maschine und des Produktionskonzeptes», erklärt Linus Oehen, verantwortlicher Projektleiter von Tre Innova, und ergänzt: «In der Schweiz haben wir eher filigranere Profile und eine grössere Vielfalt als im Ausland. Deshalb sind die Leistungsangaben der Maschinenhersteller auch eher als Richtwerte zu verstehen.»

Darüber hinaus werden bei einer Neuanschaffung die Aufwände für die Anpassung der Infrastruktur oftmals unterschätzt. Im Zuge der Abklärungen und Layoutplanung wurde denn auch klar, dass zum Beispiel die Firma Stutz beim Kauf eines BAZ ebenfalls die Absaug- und Druckluftanlage erneuern muss.

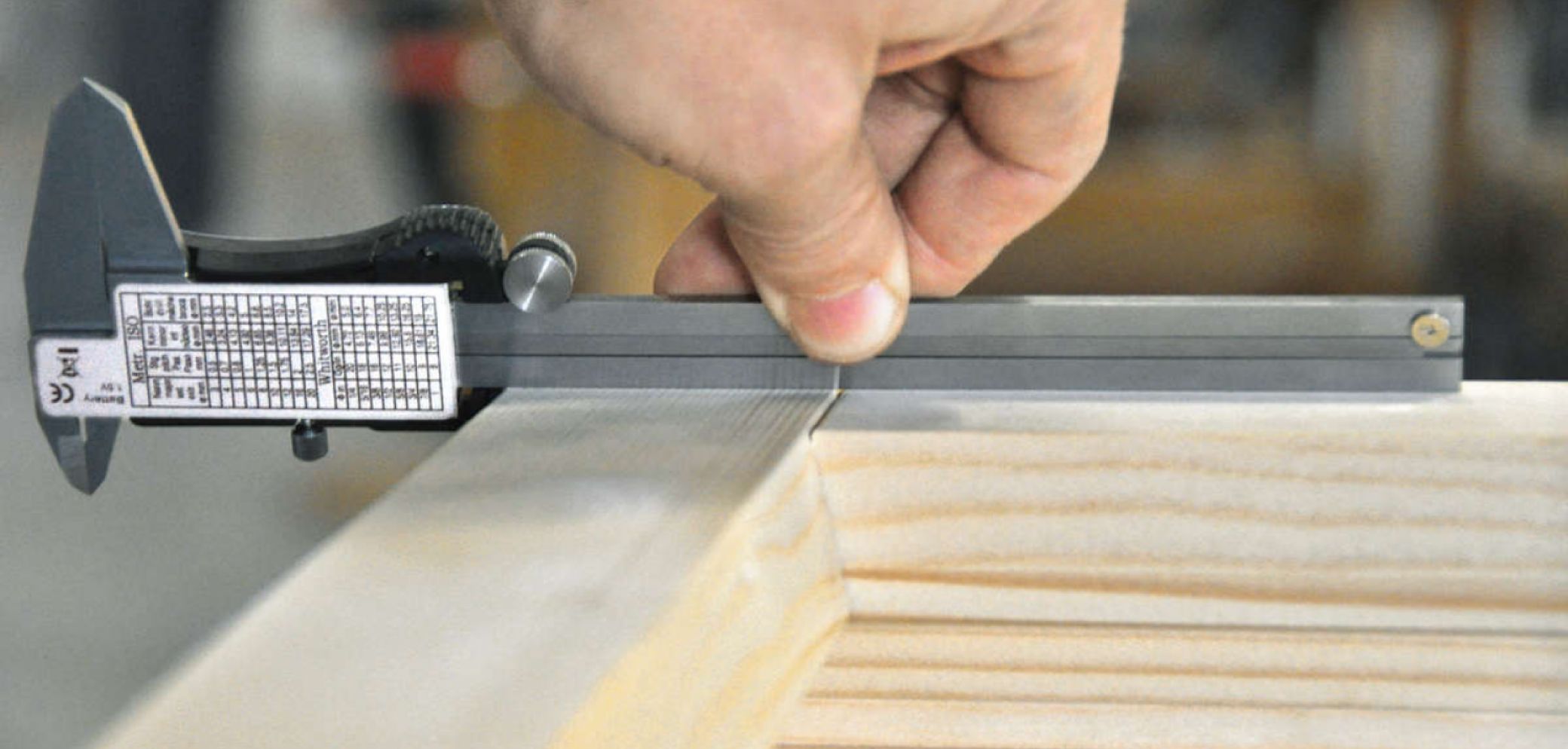

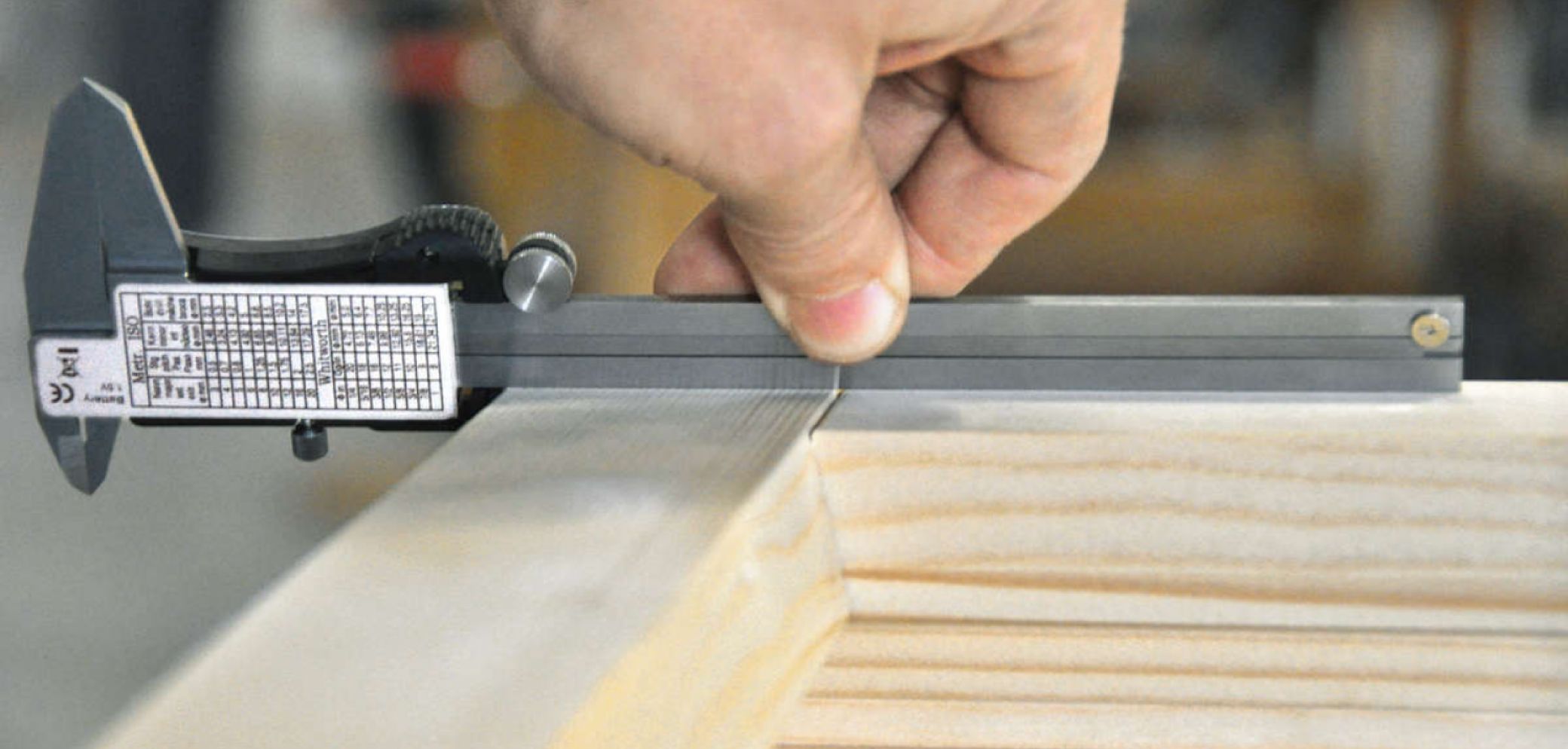

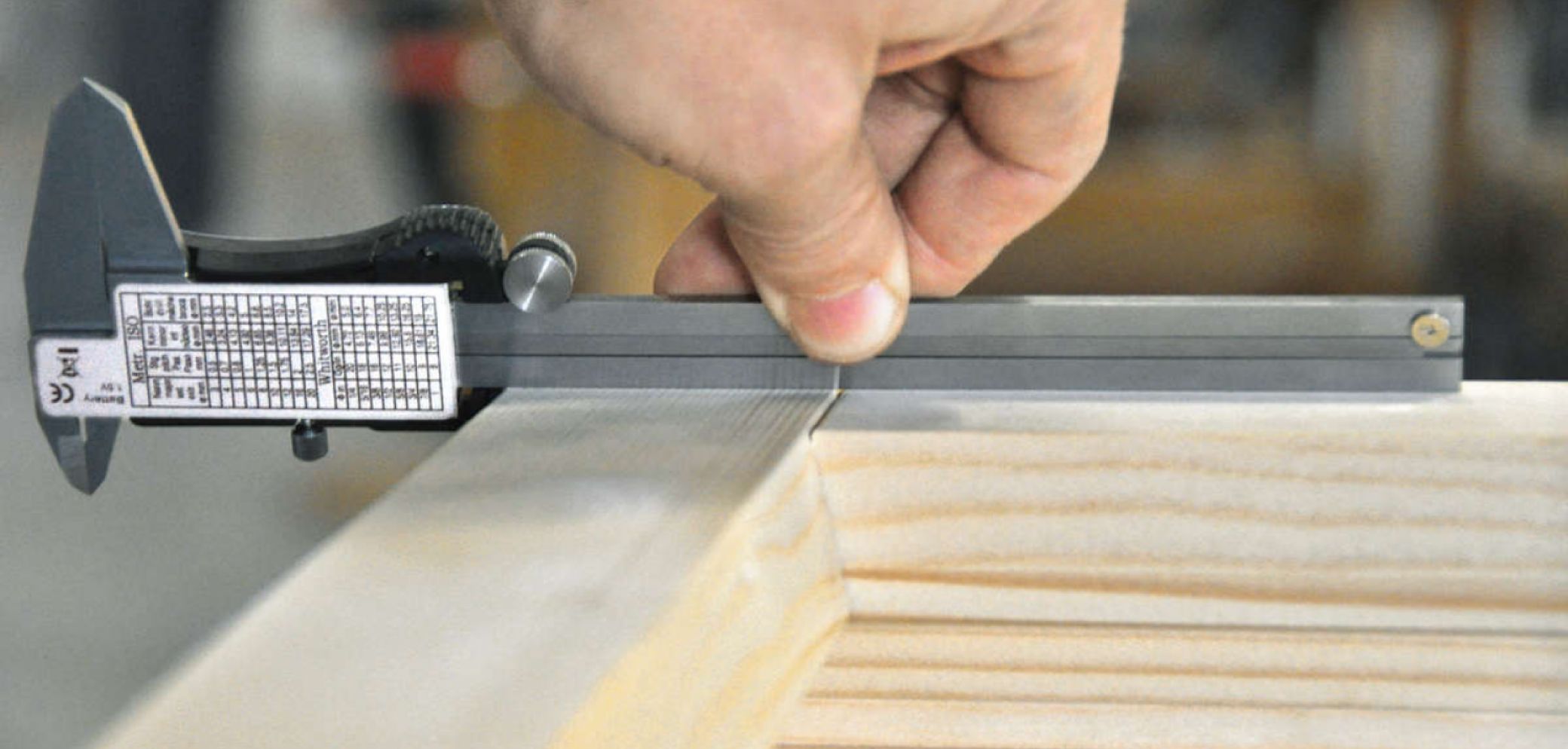

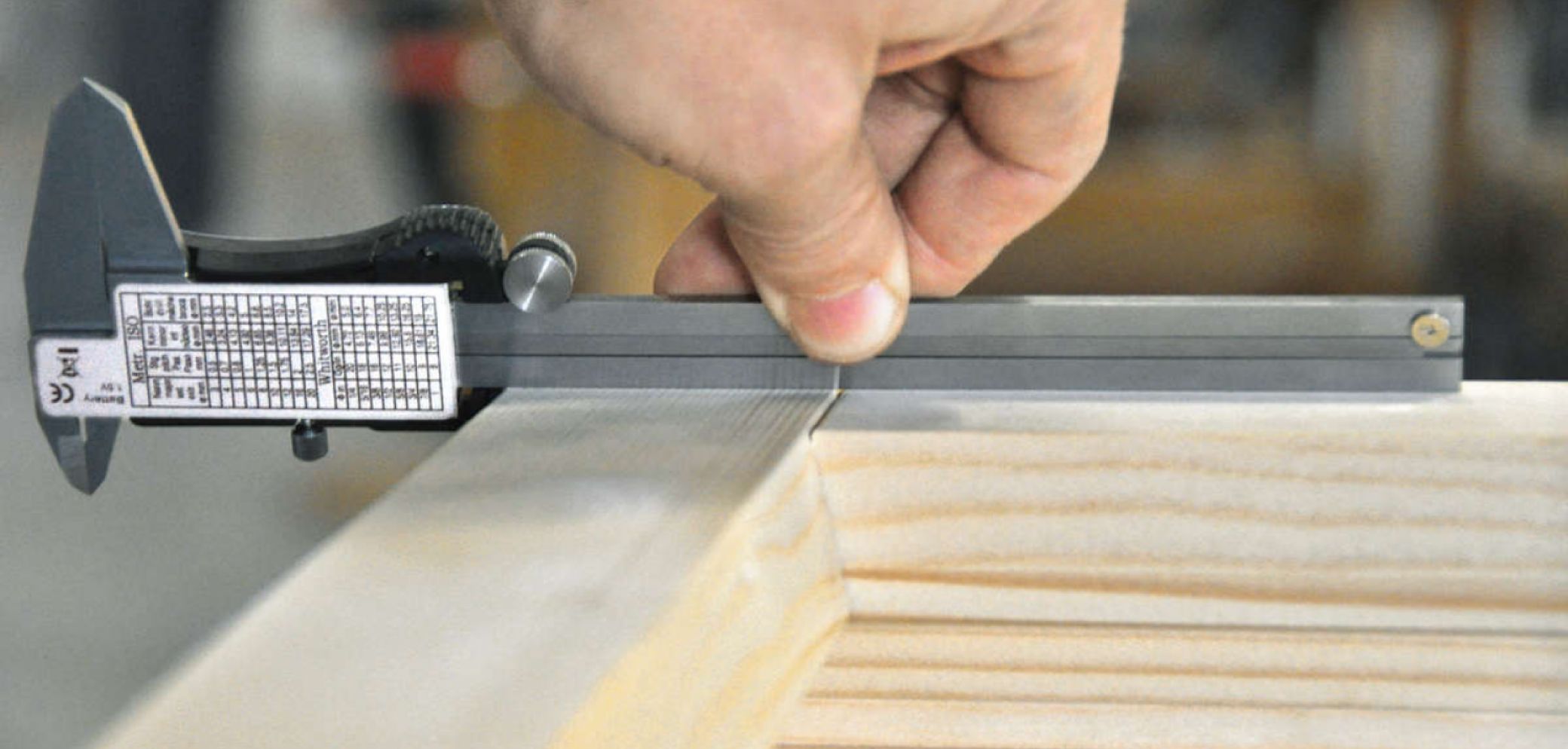

Während der Analyse tauchte dann die Frage der Eckverbindung auf. Insbesondere die versprochene Präzision der Langlochzapfen machte die beiden Fensterbauer neugierig. Allerdings hat diese Verbindung andere Produktionsabläufe, Durchlaufzeiten und Werkzeugkonzepte zur Folge als die auf den BAZ bewährte Konter-Dübel-Verbindung. Und in der Schweiz gab es bisher kein vergleichbares Projekt mit solch einer Profilvielfalt und Komplexität.

Mithilfe der Daten aus der Betriebsanalyse rechnete Linus Oehen die beiden Verbindungen durch. Ein entscheidender Aspekt dabei war die deutlich längere Bearbeitungszeit der Langlochzapfenverbindung auf der Maschine. Dieser Mehraufwand muss in den nachgelagerten Produktionsschritten – insbesondere beim Verleimen – wieder wettgemacht werden können.

Die längere Bearbeitungszeit hat zudem Auswirkungen auf die Maschinenauslastung: Diese darf bei der geplanten maximalen Anzahl Fenstereinheiten und Arbeitsstunden pro Tag nicht über 100 % liegen. «Wäre dies der Fall, müsste der Betrieb mehrschichtig arbeiten, was wiederum Mehrkosten zur Folge hätte», erklärt Oehen. Dafür hätte man bei der Konter-Dübel-Verbindung mehrere zehntausend Franken in einen Dübeleintreibautomat investieren müssen, der wiederum Platz benötigt und Betriebskosten verursacht hätte.

Interessant war auch der Vergleich des Materialverbrauchs: Bei der geplanten Produktionsmenge hätte die Firma Stutz rund 200 000 Dübel pro Jahr gebraucht, was Kosten von etwa 3500 Franken verursacht hätte. Dem standen lediglich einige hundert Franken Mehrkosten für die geringfügig längeren Kanteln bei der Langlochzapfenverbindung gegenüber.

Unter dem Strich ergaben die Berechnungen, dass die Zapfenverbindung wenige Prozent günstiger ist als die Dübelverbindung. Deshalb und wegen der besseren Genauigkeit entschieden sich die Scheiwiller AG und die Stutz AG für den Zapfen.

Linus Oehen warnt aber davor, diese Beispiele als allgemeingültig anzusehen. Je nach Betrieb, Infrastruktur, Ausstoss, Profilvielfalt usw. könne das Ergebnis anders ausfallen. «Gerade wenn die Unterschiede relativ klein sind, spielen die Details eine wesentliche Rolle.»

Um solche Details als Unsicherheitsfaktoren ausschliessen zu können, war eine enge und koordinierte Zusammenarbeit aller Beteiligten unerlässlich. Bei der Maschine entschied man sich aufgrund der durch- geführten Evaluation und zahlreicher Besuche bei anderen Fensterproduzenten im In- und Ausland für eine «BMB 922» von Homag. Gemäss Linus Oehen macht es durchaus Sinn, sich vor der Evaluation verschiedene Maschinen unvoreingenommen anzuschauen. «Dadurch bekommt man selber ein Gefühl für die Maschinen und kann bestimmte Aspekte bei der Evaluation vertieft besprechen.»

Mit einer automatischen Beschickung und Abstapelung ausgerüstet, ist die «BMB» in der Lage, etwa zwei bis drei Stunden autonom zu arbeiten. Zusätzlich zu den Spannzangen ist das BAZ mit einem Konsolentisch ausgestattet. So lassen sich auch Rundbogenteile und Türen auf der Maschine fertigen. Beim Werkzeug setzten die Unternehmen auf den bisherigen Partner Oertli, welcher mit dem «Connect» eine Eckverbindung mit Langlochzapfen im Angebot hat. Ebenfalls auf einen bekannten Wert setzten die Hersteller mit der Fenstersoftware von 3E.

Als Grundlage für das weitere Vorgehen mussten sämtliche Profile zusammen mit der Zapfenverbindung erfasst werden. Dabei stellte sich heraus, dass einfache 2D-Darstellungen für die Vielfalt nicht mehr ausreichen. Also wurden alle Varianten dreidimensional gezeichnet. «Nur so war es möglich zu überprüfen, ob die verschiedenen Kombinationen überhaupt funktionieren», sagt Linus Oehen.

Mithilfe dieser Grundlagen und der Maschinendaten waren die Beteiligten in der Lage, ein Werkzeugkonzept, variable Makros und eine Anbindung an die Planungssoftware zu erarbeiten. So entwickelte Hans Reis, der Werkzeugspezialist von Tre Innova, zum Beispiel ein Sonderaggregat mit nur drei Ausgängen für das Fräsen der Zapfen und Profilgehrungen. Solche Ecken und Taschen lassen sich nicht mit einem Aggregat mit vier Ausgängen fräsen, da in der 45°-Stellung ein zweiter Fräser mit dem Fries kollidieren würde.

Während der Planungsarbeiten stellten die Beteiligten zudem fest, dass die vorhandene Schnittstelle zwischen der 3E- und Homag-Software nicht geeignet ist für die komplexe Verbindung mit Langlochzapfen. Dadurch waren auch Anpassungen in diesem Bereich nötig.

All diese Vorbereitungen benötigten natürlich entsprechend Zeit und stellten einen erheblichen Kostenfaktor dar, der ebenfalls in die Berechnungen miteingeflossen ist. Für den Fall, dass sich eine Umsetzung mit Langlochzapfen nicht gelohnt hätte, behielt man immer die Konter-Dübel-Verbindung als Plan B in der Hinterhand. «Die minutiöse Vorbereitung und Koordination durch die Tre Innova gab uns aber eine grosse Sicherheit, dass die Umsetzung erfolgreich verlaufen wird», erzählt Geschäftsführer Godi Stutz. Ebenfalls ein Vorteil war, dass beide Fensterbauer am selben Strang zogen. So konnten in verschiedenen Bereichen Synergien genutzt werden.

In Schongau ist die neue Maschine nun seit einigen Wochen in Betrieb und läuft laut Stutz bisher ohne Probleme. «Die Maschine ist zwar immer unter Aufsicht, aber wirklich brenzlige Situationen oder sogar Kollisionen gab es bis jetzt keine.» Und mindestens so wichtig: Die Kalkulationen scheinen dem Praxisvergleich standzuhalten.

Ob sich eine konsequente Umstellung auf Langlochzapfen lohnt, muss also für jeden Betrieb individuell abgeklärt werden. In einem Punkt sind sich aber alle Experten einig: Für Betriebe mit einem Ausstoss von mehr als 20 Schweizer Fenstern pro Tag wird sich eine Umstellung auf die Langlochzapfenverbindung aufgrund der Bearbeitungszeit kaum lohnen. Das System ist somit interessant für kleinere und mittlere Fensterbetriebe, wie sie in der Schweiz oft vorkommen.

www.treinnova.chwww.fensterstutz.chwww.scheiwillerag.chwww.homag-schweiz.chwww.oertli.chwww.3e-it.com

Bei der Eckverbindung mit angefrästem Zapfen steht die Verwendung einer Schraube unter Patentschutz. Per 30. Juli 2015 wurde der Patentanmeldung von Georg Prüller für die Verbindung mit zwei Zapfen und einer zwischen den Zapfen liegenden Verschraubung stattgegeben.

Veröffentlichung: 07. Januar 2016 / Ausgabe 1/2016

Glasersatz. Um asbesthaltige Materialien fachgerecht auszubauen und zu entsorgen, müssen diese zuerst identifiziert werden. Danach gilt es, die Vorgaben bis zur fachgerechten Entsorgung genau zu kennen und einzuhalten.

mehr

Lüften. Energetisch immer perfekter abgedichtete Gebäude lassen keinen selbstständigen Luftaustausch zu, wodurch im Innern CO2-Gehalt und Luftfeuchtigkeit steigen. Dem ungesunden Raumklima und der Schimmelbildung kann nur mit gezieltem Lüften begegnet werden.

mehr

PaidPost. Der Schreineralltag ist vielfältig und abwechslungsreich: sowohl in der Werkstatt als auch auf der Montage, wie dieser Auftrag von Schreiner 48 einmal mehr beweist.

mehr