Es biete an, wers besser kann

Halbfabrikate können viele Gesichter haben. Komplexere Arbeiten für die Kollektion, so wie diese Front, gehören auch dazu. Bild: Christian Härtel

Halbfabrikate können viele Gesichter haben. Komplexere Arbeiten für die Kollektion, so wie diese Front, gehören auch dazu. Bild: Christian Härtel

Halbfabrikate. Selber machen oder zukaufen? Bei Standardteilen wie Schubladenzargen greifen viele auf den Beschlaglieferanten ihres Vertrauens zurück. Bei hölzigen und weniger häufig vorkommenden Teilen stellt sich dagegen die Frage nach dem Halbfabrikat stets von Neuem.

In alten Büchern von der Kunst des Schreinerns kann man manchmal lesen, wie man eine Stabplatte macht. Besser bekannt als Tischlerplatte, werden die Stäbe nämlich nicht miteinander verleimt, sondern nur zwischen die starken Absperrfurniere geleimt. Die Stäbe werden dabei mittels Schnur zusammengehalten. Früher war es üblich, dass solche Materialien in der Schreinerei hergestellt wurden. Im Laufe der Zeit sind immer mehr einst typischer Arbeiten zu spezialisierten Produzenten gewandert. Unterstützt wurde der Prozess durch die Schaffung von Normen und Standards, aber auch durch neue Methoden und Verfahren. So hat sich beispielsweise die Stabplatte zur Stäbchenplatte weiterentwickelt, deren dünne Leisten aus Schälfurnier miteinander verleimt werden.

So ist auch die Vielfalt an Standardschubladen und Zargenführungssystemen enorm gestiegen. Viele Schreinereien greifen entsprechend bei ihrem Beschlaglieferant auf das Angebot für solche Standardteile zurück. «Bei den Preisen haben wir nicht die Spur einer Chance, selbst zu fertigen», sagt ein Betriebsleiter, der nicht genannt werden möchte. Die Richtung ist ohnehin klar: Je näher man dem austauschbaren Standardbereich kommt, desto eher wird der Zukauf von Halbfabrikaten oder eben fertigen Schubladen wirtschaftlich sinnvoll.

Das gilt etwa für Standardschubladen. Bei anderen Teilen kann es immer wieder eine Überlegung wert sein, zu schauen, was angeboten wird und wie man dagegen mit der eigenen Fertigung fahren würde.

In manchen Werkstätten ist es etwa üblich, dass Auszubildende Arbeiten übernehmen, die sonst kaum wirtschaftlich auszuführen wären. So lassen sich positive Effekte in vielen Richtungen erzielen. Die Lernenden können Fähigkeiten trainieren, der Fertigungsprozess bleibt im Betrieb und damit unter eigener Kontrolle, und auch Modifikationen sind leicht umsetzbar. Oft ist es aber inzwischen so, dass für das Anfertigen von speziellen Teilen die Ausstattung fehlt. Manchmal lässt sich noch improvisieren. Wer etwa Formteile braucht und Schablonen bauen muss, der sollte ganz genau rechnen, ob der Zukauf beim Spezialisten nicht die bessere Wahl wäre. Und schliesslich gibt es auch Sachen, die nur ganz wenige können. Weshalb es wichtig ist, dass es die Arbeit der Spezialisten gibt. Gut allerdings, wenn man weiss, wie es gemacht wird – auch eine Stabplatte.

Der Name Woodcoat steht für die Beschichtung von MDF im Pulververfahren. Jetzt gibt es eine Ausweitung der Möglichkeiten durch das zusätzliche Lasern der Oberfläche. Lasern und Pulverbeschichten zusammen ergeben unendliche Möglichkeiten für die Halbfertigteile. Bislang hat das Unternehmen 19 verschiedene Sujets entworfen. Diese können komplett oder auch nur segmentweise auf die Plattenoberfläche gebracht und anschliessend mit jeder Farbe aus der Kollektion pulverbeschichtet werden. «Muster zu entwickeln, ist gar nicht so einfach. Diese müssen etwa teilbar sein, um ein fortlaufendes Design zu erhalten», sagt Serge Eggler, Geschäftsleiter von Woodcoat. Entscheidend für die Wirkung ist jedoch, dass sich das Pulver mit konstanter Schichtstärke auch um kleinste Strukturen legt.

Mit der geschaffenen Muster-Kollektion sind nun Halbfabrikate möglich. Kunden bestellen die Teile auf Mass über einen Konfigurator, und sodann gehen die Teile in Produktion. Auch die Lieferzeit ist ein Argument. Innerhalb von 15 Tagen sind solche Teile bereit. Das liegt auch an den nicht vorhandenen Trockenzeiten beim Pulverbeschichten. Preislich soll die Kombination von Laser und Pulverbeschichtung nicht durch die Decke gehen, sondern im Bereich von hochwertigen Trendoberflächen bleiben.

Leistung im physikalischen Sinne ergibt sich bekanntermassen aus Arbeit multipliziert mit Zeit. In der Ausbildung ist man noch gut trainiert beim Zinken von Hand, manche nehmen auch Frässchablonen zu Hilfe, aber kaum jemand macht es so routiniert wie das Unternehmen Evabox aus Litauen als Partner der Beat Bucher AG in Tägerwilen TG. Massive Schubladen mit Schwalbenschwanzzinkung, in halbverdeckter Ausführung oder mit Fingerzinken, bietet die Boxmanufaktur auf Mass gefertigt in acht Holzarten an. Die Qualität ist wie handgemacht und dabei stets fehlerfrei. Die Zargen sind 13, 14 oder 15 mm stark, zwischen 43 und 347 mm hoch und nehmen den Boden aus 6 mm Sperrholz auf. Ab 1000 mm Breite wird 9 mm Sperrholz in der jeweiligen Holzart furniert, verwendet. Dies kann Eiche oder geräucherte Eiche, amerikanischer Nussbaum, Ahorn, helle Esche oder Esche mit Braunkern, Birke oder auch Buche sein.

Auf Wunsch wird die Oberfläche lackiert, geölt, oder aber die Schubladen bleiben roh. Bei Innenschubladen gibt es zudem verschiedene Auswahlmöglichkeiten an Grifffräsungen. Bestellt wird online über den Konfigurator.

Durch Einschnitte nach definierten Rastern werden Holzwerkstoffe zum flexibel formbaren Material Dukta. Inzwischen in der Branche längst ein Begriff, lohnt es sich, die verschiedenen Varianten genauer anzusehen. Dukta ist nicht gleich Dukta. Die unterschiedlichen Techniken führen zu jeweils anderen Ergebnissen. Immer jedoch verändern die Einschnitte die statische Struktur der Platten. Quer zu den Einschnitten wird das Material flexibel und biegbar, in der Schnittrichtung behält es einen hohen Teil seiner Belastbarkeit. Interessant dabei ist auch die schallabsorbierende Wirkung der so perforierten Holzwerkstoffe. Neben dem Einsatz im Innenausbau lassen sich aus Dukta akustisch wirksame Paravents oder Möbelteile damit ausführen. In verschiedenen Formaten und Radien gibt es Dukta mit rückseitigem Vlies auch als Akustikelement. Als Materialien stehen 3-S-Platten, MDF oder Furniersperrholz zur Auswahl. Dukta ist damit längst nicht mehr nur ein Verfahren oder Material.

Möbelfronten, Formteile oder Massivholzschubladen sind nur drei einer ganzen Reihe von Halbfabrikaten, deren Entwicklung und Herstellung sich die Meyer AG in Ennetbürgen NW verschrieben hat. Im Portfolio befindet sich seit über 15 Jahren auch ein spezielles Produkt: die Brotschublade, besser gesagt, handelt es sich dabei um einen Einsatz für die meisten der gängigen Zargensysteme der einschlägigen Anbieter. Ursprünglich nur in Buche angeboten, gibt es die Brotschubladen-Einsätze mittlerweile auch in Ahorn, Eiche und Nussbaum. Eine Besonderheit bietet die Eigenentwicklung in Gestalt der Brotsamenlade. Beim Brotschneiden fallen die Krümel durch die Stäbe in eine Lade. In geschlossenem Zustand unsichtbar, lässt sich diese nach dem Öffnen der Schubladen zum Leeren mit einem Handgriff herunterklappen und nach vorne herausziehen. Auch das Schneidbrett, das beim Benutzen aufgelegt wird, hat samt Messer einen festen Platz.

Einen Möbelrollladen selbst machen, ist zwar kein Hexenwerk, aber in der Regel die Ausnahme. Schneller, einfacher und sicherer geht es mit dem Konfigurator von Ostermann, wo sich neben Alu-, Kunststoff- und Glasrollläden auch hölzerne Varianten finden. Neben derzeit neun Holzarten von Arve bis Nussbaum gibt es den Möbelroll- laden auch in HPL zur eigenen Beschichtung. Die verfügbaren Dimensionen lassen kaum Wünsche offen. Bei horizontaler Laufrichtung kann ein Rollladen bis zu 1700 mm breit und 1150 mm hoch sein. Eine Dimension, die eher selten benötigt wird. Ebenso bei vertikaler Laufrichtung: Maximale Höhe ist dann 2200 mm mit einer Maximalbreite von 1200 mm. Die 3-S-Lamellen mit Echtholz-Auflage und gerundeten Kanten haben einen Untergrund aus Baumwollgewebe, auf dem die Lamellen aufgeklebt sind. Die Lamellenmatte ist dann 7,5 bis 8 mm stark bei einer Lamellenbreite von wahlweise 15 oder 25 mm.

Seit über 80 Jahren dämpft und formt man im Holzbiegewerk Winkler in Felsenau AG massives Holz mit archaisch anmutenden Maschinen und Spannvorrichtungen. Das Dampfbiegen von Holz ist eine nachhaltige, konstruktiv interessante und technisch anspruchsvolle Arbeit. Wer es schon einmal probiert hat, weiss um die Tücken. Je nach Holzart muss es lange köcheln, bis das Holz gleichmässig mit Wasserdampf getränkt ist, man braucht gehörig Kraft selbst bei kleineren Querschnitten, um diese über die Schablone zu zwingen. Ein dünner Stahlstreifen ist dabei wichtig, damit das Holz auf der Zugseite nicht aufspaltet. Trotzdem kann man am Ende nicht genau voraussagen, um wie viel das mühsam geformte Holz nach dem Ausspannen und Trocknen wieder zurückschwingt.

Kein Wunder, gehen auch versierte Holzprofis zu Winkler, wenn es um Biegeteile geht. Viel Erfahrung und die richtigen Maschinen helfen dabei, das gewünschte Ergebnis zu erzielen. «Bei Stuhlteilen ist der Kreis der Kunden überschaubar, aber gebogene Tischkanten machen wir für so manchen Hersteller in der Schweiz», sagt Roman Winkler, Geschäftsleiter des Unternehmens.

Die Vorteile des Verfahrens liegen auf der Hand. Im Vergleich zum Formfräsen erreicht man eine deutlich bessere Materialeffizienz. Da beim Formen keine Fasern abgetrennt werden, bleibt die Stabilität des Holzes erhalten, was zu Beginn der Dampfbiegetechnik die schlanken Querschnitte bei den Kaffeehausstühlen ermöglichte. Und schliesslich können keine Leimfugen aufgehen, wo keine sind, was vor allem beim Einsatz im Aussenbereich ein Pluspunkt darstellt.

Nicht jeder hat eine Vakuumpresse zur Hand, und oft rechnet sich der Bau von Schablone und Gegenschablone nicht. Spätestens dann lohnt sich ein Blick in die Lagerliste bei Bachmann Holz in Form GmbH in Uznach SG. Die Produktion von runden Holzformteilen bildet das Kerngeschäft des Unternehmens. Darunter Kreisprofile mit Durchmessern zwischen 300 und 1100 mm, Kreissegmente und Halbkreise sowie Sitzbankprofile und gerundete Rückenlehnen. Neben den Standardteilen fertigt man beliebig geschweifte Flächen auch nach Kundenwunsch.

Eine Variante stellen dabei rohe Oberflächen der Hartfaserplatten zum Streichen dar. Daneben gehören in Buche und Eiche furnierte Oberflächen zum Standard. Aber auch das Belegen mit Furnier vom Kunden ist möglich. Entsprechend ergeben sich Standardstärken von 19 und 20 mm in der furnierten Variante.

Massive Handläufe, auch gebogen und fertig konfektioniert, stellen ein weiteres Betätigungsfeld dar.

Veröffentlichung: 18. April 2024 / Ausgabe 16/2024

Polsterung. Wirklich gute Innenausbauten mit Sitzmöbeln stehen oder fallen mit einer ebenso perfekten Polsterung dieser Möbel. Schreiner müssen das zwar nicht selbst ausführen, doch wenn sie Bescheid wissen, können sie Gespräche mit Kunden in zufriedenstellende Bahnen lenken.

mehr

Beton. Es kommt darauf an, was man daraus macht. Der Werbeslogan für Beton aus den 1980er-Jahren trifft den Nagel auf den Kopf. Auch Schreiner tüfteln an und mit der Giessmasse für ihre Arbeiten und setzen Beton gekonnt für das besondere Erscheinungsbild ein.

mehr

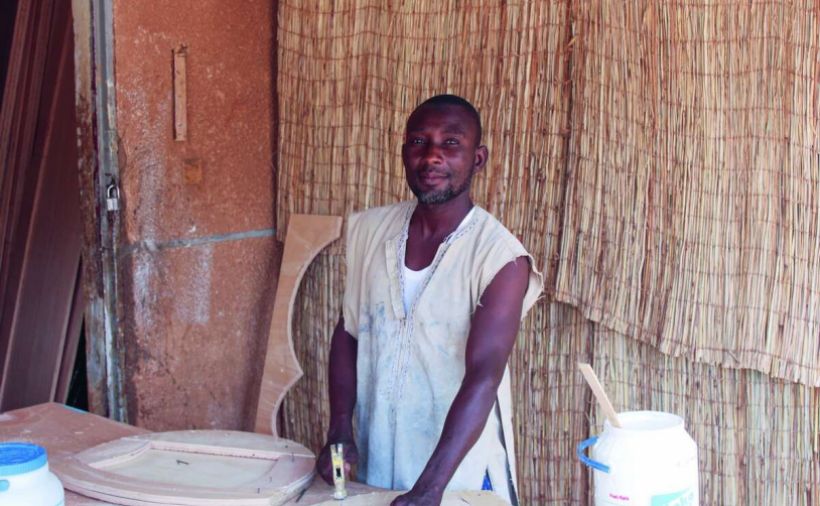

PaidPost. Das Handwerk ist in der afrikanischen Kultur verwurzelt. Am Design-Wettbewerb der Borm-Informatik AG in Zusammenarbeit mit der Stiftung SOS-Kinderdorf haben Lernende aus Niger ihr Können bewiesen und sich so ein Stipendium gesichert.

mehr