Die Schaffung einer Basisoberfläche

Ein klassisches Tauchbecken mit anschliessendem Abtropfbereich. Bild: New Wälti AG

Ein klassisches Tauchbecken mit anschliessendem Abtropfbereich. Bild: New Wälti AG

Grundieranlagen. Die rationelle Grundierung der Holzrahmen ist in einer Fensterproduktion ein wichtiger Prozess, der den Preis und die Dauerhaftigkeit des Produktes massgeblich mitbestimmt. Für diesen Zweck gibt es mehrere Verfahren, die sich deutlich unterscheiden.

Wer Holzkomponenten herstellt, die noch vom Schreiner auf dem Bau montiert und später von einem Maler gestrichen werden sollen, muss diese grundieren. Da Teile des Produktes nach der Montage nicht mehr zugänglich sind, ist die Grundierung dann die einzige Beschichtung, welche diese Partien über die gesamte kommende Einbauzeit schützt. Ein «Tauchgrund», wie er schon lange für Fenster verwendet wird, ist dann sicher eine gute Lösung. Die Grundierung erlaubt es, die Poren zu verstopfen, macht den Holzträger wasserfest und sorgt dafür, dass dieser für die weiteren Lackschichten glatt ist.

Wer schon einmal mit so einem meist wasserverdünnbaren Produkt gearbeitet hat, weiss, wie dick die Produkte sind, mit denen Fensterbauer täglich arbeiten. Beim Lackiergerätehersteller Wagner International AG in Altstätten SG geht man davon aus, dass eine Pumpe mit einem Druckverhältnis von mindestens 30:1 erforderlich ist, um eine Grundierung spritztechnisch gut auftragen zu können. Wagner bietet daher ein Pumpensystem namens «Cobra» an, das es für kleine Produktionen zusätzlich auch als transportierbares Handgerät gibt. «Cobra» arbeitet mit einem Druckverhältnis von 40:1. Die beiden Hochdruckmembranen darin erlauben eine schnelle Reinigung und verbrauchen wenig Reinigungsprodukte. Mit speziellen Düsen wird erreicht, dass beim Auftrag nur wenig Lacknebel entsteht und mehr Material auf dem Holz landet.

Fenster gibt es deckend farbig beschichtet und auch in Natur. Das bedingt, dass es unterschiedliche Grundierungen gibt und die farblose Beschichtung sehr heikel auf Restpigmente einer vorher verwendeten Farbe reagiert. Bei Wagner empfiehlt man daher auch bei kleinen Fensterbaubetrieben die Verwendung von zwei Pumpen. Im industriellen Bereich spricht man idealerweise von sechs Pumpen bei automatischen Anlagen. Nur, welche Anlagen gibt es denn, um Fenster gut zu grundieren?

Die klassische Methode ist das Tauchen. Dabei werden die fertigen Rahmen mit Haken etwas schräg an eine von Hand bediente Förderanlage gehängt, mittels einer Tauchvorrichtung in ein schmales Becken getaucht und anschliessend in die Abtropfzone geschoben. Weil die Rahmen schräg hängen, tropft das überschüssige Material gut über die unterste Ecke ab. Solche Tauchbecken sowie die anschliessend notwendige Spritzraumtechnik samt Förderanlagen baut unter anderem die New Wälti AG aus Winterthur ZH. Das Tauchbadgrundiersystem verfügt zusätzlich über eine Sprühlanze für die Applikation.

Alternativ zum Tauchen kann – wie schon bei Wagner erwähnt – von Beginn weg gespritzt werden. Da braucht es dann eine grossflächige Farbspritzwand oder gleich eine tunnelförmige Spritzkabine mit integriertem Förderer in der Mitte der Decke und an beiden Enden automatische Schiebetüren. So können die aufgehängten Rahmen beidseitig gespritzt und anschliessend mit dem automatischen Förderer in die Abdunst- und Trockenkabine gefahren werden. Ein Taktförderer führt die Teile dann eventuell durch die Trockenzone, die dann mit einer hohen Luftmenge bei 30 bis 40 °C oder mit Infrarotlicht den Lack aushärtet.

Was für welchen Betrieb geeignet ist, hat mit der produzierten Menge und den Platzverhältnissen zu tun. Die Oberflächenbearbeitungsanlage und somit auch das Grundiersystem müssen firmenspezifisch und immer mit allen erforderlichen Fachleuten besprochen und geplant werden. Denn die Auswirkungen der Anlagenwahl können bis in die Fensterkonstruktion hineinreichen. Alleine schon der Umstand, dass Fenster immer grösser werden, verlangt nach einem entsprechend hohen Raum, denn nebst dem Platzbedarf fürs Aufhängen müssen darüber auch die Förderanlage mit den Haken so-wie die Belüftungstechnik untergebracht werden. Bei heutigen Anlagen legt man aus- serdem grossen Wert auf Ökologie und Nachhaltigkeit. Wird beispielsweise bei den Anlagen der New Wälti AG der Lackierprozess unterbrochen, schalten sie sich automatisch in den Sparmodus.

Viele klassische KMU-Betriebe in der Schweiz dürften mit manuellen Beschichtungsanlagen und Handhängebahnen gut ausgerüstet sein. Da muss man dann auch berücksichtigen, dass in den meisten Fällen die Geräte, welche für die Grundierung verwendet werden, auch für die Endbeschichtung zum Einsatz kommen. Für halb- oder vollautomatische Spritzanlagen braucht es ein grosses Produktionsvolumen.

Flutanlagen, wie die der deutschen Range + Heine GmbH, sind eine Möglichkeit, wie im Durchlauf die aufgehängten Rahmen allseitig imprägniert, grundiert oder auch zwischenbeschichtet werden können. Die vollautomatische Förderlinie führt die Rahmen oder auch Einzelteile zwischen zwei Wänden hindurch, in denen vertikale, sich auf und ab bewegende Düsenstöcke im Niederdruckverfahren die Beschichtung aufbringen. Das Ganze geschieht mit einem Übermass an Grundierflüssigkeit, sodass die Rahmen wie beim Tauchverfahren schräg aufgehängt sein müssen und den Überschuss dann in der Abtropfzone wieder abgeben. Für die Anlagenbedienung genügt ein Mitarbeiter. Und auch wenn Fluten nach hohem Materialverbrauch tönt: Die Anlage benötigt nur eine geringe Lackvorlage. Sie hat laut Hersteller eine hohe Materialausnutzung und lässt sich zudem einfach reinigen.

Das zeigen auch die Flutanlagen der italienischen Firma Finiture Srl, welche von der Hermann Strausak AG in Meinisberg BE vertrieben werden. Ihre Innenräume sind mit Teflon beschichtet, um die Reinigungsvorgänge zu vereinfachen. Über ein zentrales Bedienfeld ist die vollständige Entleerung einer Anlage sowie die Programmierung ganzer Arbeitsabläufe möglich. Das betrifft auch die Vorwäsche, das Waschen, den Farbwechsel und die Abwasserentsorgung. Beide Herstellerfirmen weisen auf den gleichmässigen Auftrag durch ihre Sprühsysteme hin.

Ebenfalls geflutet werden Holzteile im Imprägniertunnel der deutschen Arthur Naumann GmbH, welche von der Eigenmann AG in Dietfurt SG vertreten wird. Im Gegensatz zu den vorher genannten Verfahren besteht der Rahmen bei der Grundierung noch aus Einzelteilen. Die Rahmenfriese werden über eine Rollenbahn einzeln zugeführt. Im Durchlauf wird dann mittels Düsen auf alle sechs Seiten die Beschichtung aufgetragen und anschliessend in der zweiten Hälfte des Tunnels getrocknet.

Mit einer anschliessenden, vollautomatischen Abstapelanlage werden die behandelten und bereits trockenen Teile in Etagenwagen gelegt. Auf diese Weise genügt ein Mitarbeiter für die vollständige Grundierung.

Der Imprägniertunnel ist einfach in der Handhabung und Reinigung, funktioniert ab 5 Litern Flüssigkeit und läuft mit einem Vorschub von 3 bis 8 m/min. Das kürzeste transportierbare Teil muss mindestens 270 mm lang sein, und das Ganze funktioniert nur mit gedübelten Rahmen.

Die Verwendung von Lackierrobotern für die Grundierung kommt laut der Range + Heine GmbH praktisch nur in der Schweiz vor. Die von der Firma angebotenen Roboter stammen von der deutschen CMA Roboter GmbH und kommen ohne den Einsatz eines Programmierers aus. Der Service erfolgt durch die Range + Heine GmbH.

Das System besteht aus einem hochauflösenden 2D-Scanner mit Tiefen- und Schräglagenerkennung. Dieser ist am Einlauf der Lackierkabine positioniert. Das Lesegerät erzeugt beim Passieren des Rahmens ein digitales Bild, woraus der Rechner ein Lackierprogramm erstellt. Für Spezialfälle ist auch ein 3D-Scannersystem erhältlich. Auch mit Robotern gibt es ein sehr schnelles Farbwechselsystem und es kann von der ersten Imprägnierung bis zum Endlack alles gespritzt werden.

Allen genannten Firmen ist noch etwas sehr wichtig: Die Verarbeitung von wässrigen Lacken erfordert eine konstante, definierte Luftfeuchtigkeit, damit eine wirklich gute Beschichtungsqualität erreicht werden kann. Der automatischen Luftbefeuchtung muss daher bei jeder Anlagenplanung grosse Beachtung geschenkt werden.

www.wagner-group.comwww.newwaelti.chwww.range-heine.dewww.strausak-ag.chwww.eigenmannag.chVeröffentlichung: 08. Januar 2021 / Ausgabe 1-2/2021

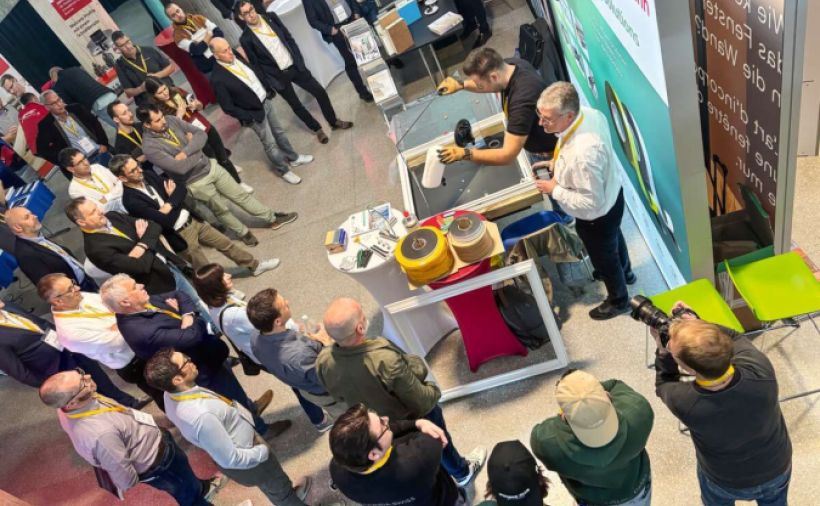

Branchentreff. Die elfte Durchführung der Windays stand ganz im Zeichen der Energieeffizienz und der Wiederverwendung von Fensterelementen. Neben den Referaten gab es vergangene Woche an der BFH in Biel eine Fachausstellung und Vorführungen.

mehr

Brandschutzfenster. Versuche, natürliches Licht in die Innenräume von Gebäuden zu lenken, dürfen bei einem Brandfall nicht für zusätzliche Probleme sorgen. Ein effizienter Brandschutz ist auch bei Fenstern möglich – und dies sogar, ohne dass dieser sichtbar sein muss.

mehr

PaidPost. Der Schreineralltag ist vielfältig und abwechslungsreich: sowohl in der Werkstatt als auch auf der Montage, wie dieser Auftrag von Schreiner 48 einmal mehr beweist.

mehr